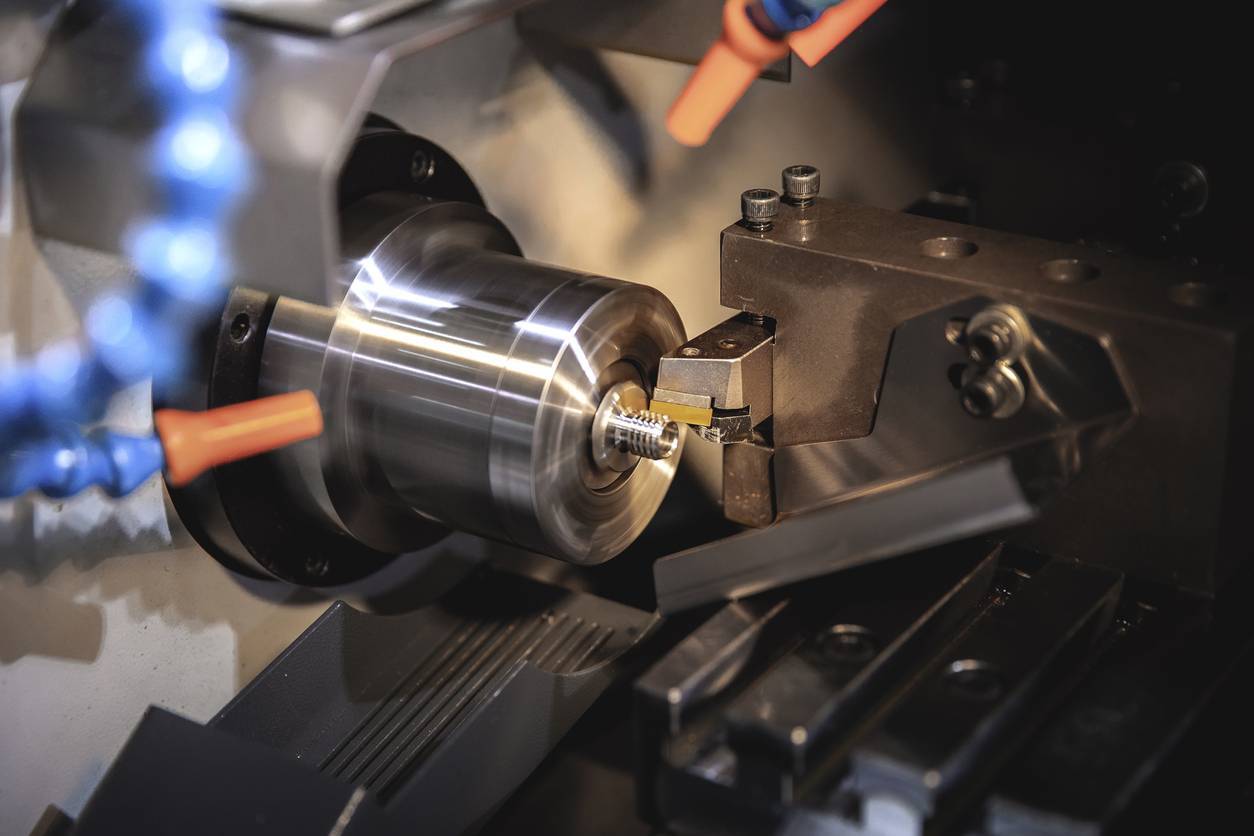

Les responsables de production ne le savent que trop bien : l’utilisation de machines industrielles doit faire l’objet d’un suivi rigoureux afin de garantir leur bon fonctionnement. Dès qu’un problème survient, ils doivent être en mesure de trouver une solution rapidement pour ne pas affecter la productivité de l’entreprise. Dans le domaine de l’industrie, le gaspillage fait partie des premières causes de perte. Selon le mode de fonctionnement de l’entreprise, ce phénomène peut prendre différentes formes. Mais l’un des plus fréquents dans le domaine de l’industrie, c’est le gaspillage lié au processus de production. Votre usine de production rencontre ce genre de problème ? Nous vous proposons des solutions dans cet article.

Que signifie le gaspillage dans le domaine de l’usinage ?

Dans un contexte manufacturier, le gaspillage fait référence à une dépense de ressources telles que le matériel, les matières premières, le temps ou encore de l’argent qui, en fin de compte, n’ajoute aucune plus-value au produit fini. En d’autres termes, le gaspillage augmente les dépenses d’une entreprise et réduit la valeur d’un produit fini. Ce qui, bien évidemment, va engendrer des pertes.

Gaspillage occasionné par un processus de fabrication : qu’est-ce que c’est ?

Dans le domaine de l’industrie, le gaspillage lié au processus de fabrication aboutit à des produits finis comportant des défauts et non conformes aux attentes du client. Ces produits défectueux doivent alors être retravaillés partiellement ou dans leur intégralité. Parfois, ceux-ci sont inutilisables, invendables et ne sont alors bons qu’à être jetés.

Dans tous les cas, cela représente des coûts et du temps de travail additionnels pour l’entreprise. Résultat : le coût de production est plus élevé que prévu et la marge diminue. Dans bien des cas, les défauts de fabrication entraînent des pertes qui peuvent être considérables. Et si le problème persiste, cela peut vous faire perdre votre crédibilité auprès de votre client. D’où la nécessité de trouver une solution au plus vite.

Comment éviter les pertes liées aux défauts de fabrication ?

Le moyen le plus simple pour éviter ce genre de déconvenue en industrie est de s’équiper d’une machine de mesure tridimensionnelle (MMT) performante et fiable. En effet, la machine de mesure tridimensionnelle représente une solution efficace pour éviter les gaspillages liés au processus de fabrication. La MMT est une machine très performante qui permet de mesurer une variété de coordonnées avec une très grande précision, de l’ordre du nanomètre. C’est pourquoi de nombreuses entreprises œuvrant dans la fabrication de pièces industrielles l’utilisent dans les différentes étapes de leur processus de production.

Afin d’éviter les gaspillages pendant le processus de fabrication, vous pouvez utiliser cette machine pour réaliser une inspection de préproduction. Grâce à sa capacité à mesurer les formes géométriques les plus complexes avec une grande précision, elle permet de réaliser un contrôle qualité parfaitement fiable. Lorsqu’elle est utilisée à bon escient, une MMT permet à la fois de gagner du temps et de l’argent. Avec cette machine, vous pouvez dire adieu aux gaspillages liés aux défauts de fabrication.

Outre celui que nous venons de voir, il existe aussi d’autres types de gaspillages qui peuvent engendrer de lourdes pertes pour une entreprise. En voici quelques exemples.

Les gaspillages provenant de la surproduction

Lorsqu’elle possède des machines de production performantes, il n’est pas rare qu’une entreprise produise plus que ce que son client demande. Les raisons de cette surproduction peuvent être multiples. Cela peut être dû à une erreur d’estimation ou encore à une mauvaise gestion. En tout cas, l’excès n’est jamais une bonne chose pour une industrie. Cela peut engendrer un ralentissement des flux. Étant donné que les produits ne peuvent pas être écoulés rapidement, il y a un encombrement inutile des stocks. De plus, la surproduction mobilise des ressources supplémentaires. Et c’est sans compter les éventuels coûts de rebut.

C’est la raison pour laquelle elle est considérée comme étant l’un des gaspillages les plus graves et les plus coûteux pour une usine de fabrication. Il existe une solution simple et efficace pour éviter la surproduction et les pertes qu’elle peut engendrer. Cela passe par une bonne gestion du flux de production. L’idée, c’est de ne produire que ce que le client demande. Ainsi, il n’y aura pas de risque d’encombrement de stock et le flux de production est parfaitement fluide.

Les gaspillages provenant des temps d’attente

Tout comme le gaspillage lié aux défauts de fabrication, ce type de gaspillage est aussi très fréquent dans les usines de fabrication. Il survient lorsque les marchandises ne sont pas en mouvement, à la suite d’une erreur en amont. Du coup, la chaîne de production de l’usine se retrouve en attente. Si le problème perdure, cela peut causer le mécontentement des clients. Résultat : l’entreprise perd peu à peu en crédibilité auprès de ces derniers. Parfois, le temps d’attente peut même aboutir à des pénalités de retard, si le contrat signé avec le client prévoit ce type de sanction.

L’origine de ce type de gaspillage est multiple. Selon les cas de figure, il peut résulter d’une panne d’équipement, d’un processus de production trop long, d’un mauvais flux des matériaux, etc. Afin d’éviter ce genre de problème, le responsable de production doit revoir sa planification interne. Tout d’abord, il doit veiller au bon fonctionnement des machines de production pour éviter les pannes. Ensuite, il doit aussi s’assurer que l’approvisionnement en matières premières soit régulier. Toutefois, il ne faut pas tomber dans l’excès pour éviter l’encombrement des stocks. Ce qui causerait les problèmes que nous avons vus un peu plus tôt.

Le gaspillage occasionné par le transport et les déplacements inutiles

Dans une usine de fabrication, les déplacements inutiles représentent aussi de vraies sources de gaspillage. C’est pourquoi il faut absolument éviter les voyages à vide d’un site de stockage à un autre, tout comme les manipulations superflues des matières premières durant la phase de production. Afin de réduire les déplacements inutiles, il est recommandé d’acheminer les matières premières directement à leur emplacement final où elles seront utilisées et transformées. Selon les spécialistes dans le domaine, il est toujours avantageux de placer les différentes ressources proches les unes des autres. Cela réduit les besoins de transport et donc les risques de déplacements inutiles.